Durch einen modernen Maschinenpark und ein

gleichermaßen qualifiziertes wie erfahrenes Team

bietet Wöhr praktisch alle Möglichkeiten für die

optische und technische Glasbearbeitung.

Kundenspezifische Glasfronten entstehen mittels

Zuschneiden, Bohren und Schleifen der Gläser.

Durch zusätzliche funktionale Eigenschaften

können die unterschiedlichsten Grundgläser zusätzlich veredelt werden. Das Wunschlayout entsteht mittels organischen Siebdrucks

(Digitaldruck auf Anfrage wegen zu prüfender Langzeitbeständigkeit) (Digitaldruck und keramischer Druck auf Anfrage). Der Bearbeitung kann abschließend ein Prozess des Laminierens oder optischen Bondens der verschiedenen Ebenen nachgelagert werden.

Zur Auswahl stehen Gläser mit verschiedenen Oberflächen-Beschaffenheiten. Beispielsweise ermöglicht die Wahl eines chemisch mikrogeätzten Glases Vorteile

Mehr Informationen über die verschiedenen Oberflächen finden Sie unter

verfügbare Gläser/ Glasmaterialien

Moderne CNC-Technologien bringen das Glas in die richtige Form durch Schneiden, bohren und schleifen.

Je nach Anwendung werden die Schnittkanten und Durchbrüche gesäumt und geschliffen und mit der

gewünschten Kantenbearbeitung veredelt.

Zuschneiden

Zuschnitte per Ritzen 3700 x 2600 mm oder Wasserstrahlschneiden sind bis zu einem max.

Format 2.500 x 1.395 x 200 mm (L x B x H) möglich, Freiformen sowie 90° Winkel realisierbar (5-Achs-Technologie) Die erzielbaren Schnittqualitäten reichen von 1 – 5, also von Produktionsschnitt bis Feinstschnitt, wobei fünf Feinstschnitt entspricht.

Schleifen

Kantenbearbeitung/ Formgebung mit einer CNC-Schleifmaschine bis zum max. Format von 1600 x 2800 mm.

Bohren/ Rundschleifen

Im Bearbeitungscenter für Glas können Löcher ab 3 mm Durchmesser in Glasstärken von 2 bis 30 mm

realisiert werden. Die Schnittkanten können daran anschließend veredelt werden. Für Sonderausbrüche

bzw. projektabhängig wird modernste Wasserstrahltechnologie eingesetzt.

Glas ist ein eher sprödes Material. Mittels Veredelungsprozess (Vorspannung) kann die Glasoberfläche jedoch positiv beeinflusst werden und dadurch höheren Belastungen standhalten, wie beispielsweise hohen Temperaturunterschieden. Durch die Vorspannung erhält das Glas auch eine höhere Stoß- und Schlagfestigkeit. Vorspannen wird durch chemisches oder thermisches Härten realisiert.

Kundenspezifische Farben und Formen erhält das Produkt durch ein hochwertiges Siebdruck-Verfahren. Dabei sind ein- oder mehrfarbige Ausführungen ebenso möglich, wie kleine und große Stückzahlen. Um Abriebprobleme zu vermeiden und eine gefällige Tiefenwirkung zu erzielen, erfolgt der Druck üblicherweise frontseitig lesbar auf die Rückseite der Glasscheibe. Prinzipiell kann jede Scheibe bedruckt werden. Je nach Anwendungsbereich kann es allerdings empfehlenswert sein, Haftungsversuche durchzuführen.

Technische Details und mögliche Ausführungsvarianten:

| normale optische Anforderungen Klasse 1 | erhöhte optische Anforderungen Klasse 2 |

Max. Größe (mm²) | 0,25 | 0,16 |

Bei schwachem Farbkontrast (max. Größe mm²) | 0,4 | 0,25 |

Max. Anzahl/ dm² | 2 | 1 |

Mindestabstand (mm) | 50 | 80

|

Laminiert wird in eigens dafür konzipierten Reinräumen. Das stellt sicher, dass die mit dem Kunden vereinbarten Qualitätsrichtlinien und -standards stets erfüllt werden.

Technische Details und mögliche Ausführungsvarianten:

Vorteile, die mit einer Laminierung erreicht werden können:

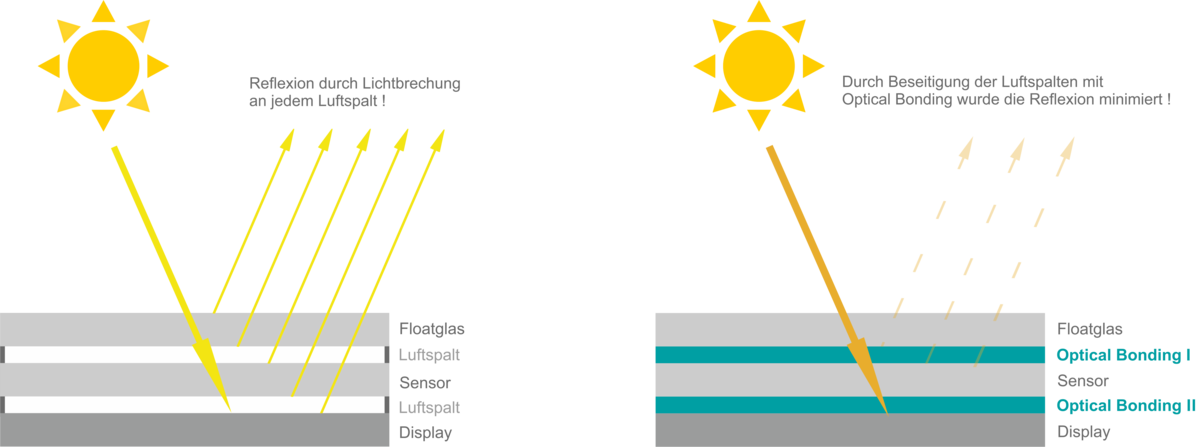

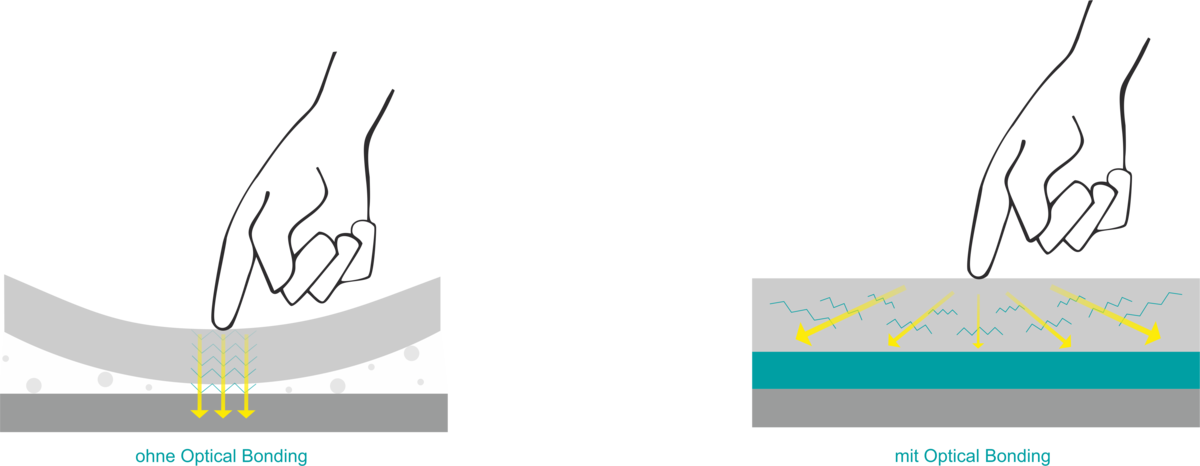

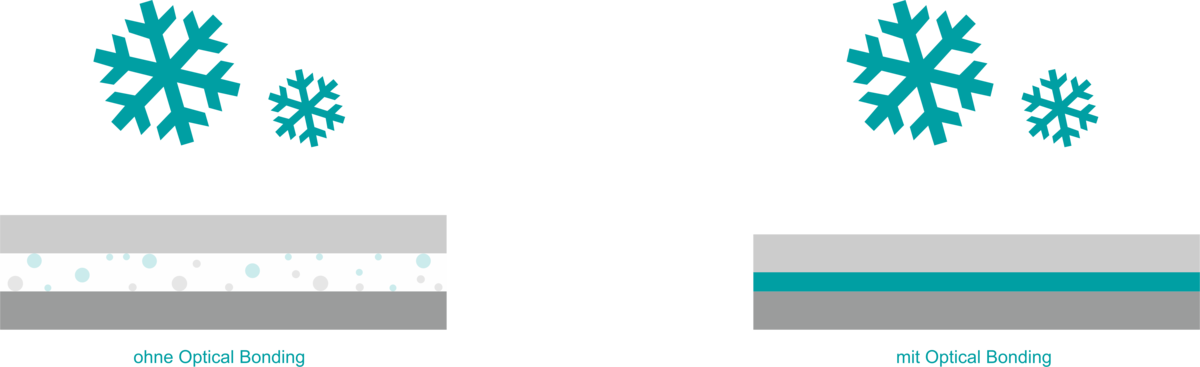

Bei diesem Verfahren werden – unter Reinraumbedingungen – Touchscreens und Glasscheiben (siehe auch "Optical Bonding 1") sowie auch Displays ("Optical Bonding 2") miteinander verklebt.

Vorteile, die mit Optischem Bonding erreicht werden können:

Wöhr bietet einen Optical Bonding Service. Dieser ist unabhängig bzw. ergänzend für jedes Display verfügbar. Darüber hinaus gibt es umfangreiche Erfahrung in der Qualifizierung und Beschaffung von Displays.

Standardmäßig können sowohl Wet-Bonding- als auch Gel-Bonding Materialien eingesetzt werden:

Der Bereich Technische Gläser schließt deren Assemblierung mit ein. Darüber hinaus können diese mit der passenden Elektronik, einem Eingabesystem, speziellem Controller, optimal geeigneten Gehäusen sowie Haltevorrichtungen und vielem mehr zu einem Komplettsystem kombiniert werden – gerne auch als kundenspezifische Version. Das ist auch bereits bei kleinen Stückzahlen möglich.